പ്രതിരോധശേഷിയുള്ള ബട്ടർഫ്ലൈ വാൽവുകൾവ്യാവസായിക പൈപ്പ്ലൈനുകളിൽ ഏറ്റവും വ്യാപകമായി ഉപയോഗിക്കുന്ന ബട്ടർഫ്ലൈ വാൽവുകളാണ് അവ. സീലിംഗ് പ്രകടനം കൈവരിക്കുന്നതിന് "മെറ്റീരിയൽ റെസിലൈൻസ്", "സ്ട്രക്ചറൽ കംപ്രഷൻ" എന്നിവയെ ആശ്രയിച്ച്, സീലിംഗ് ഉപരിതലമായി റബ്ബർ പോലുള്ള ഇലാസ്റ്റിക് വസ്തുക്കൾ അവർ ഉപയോഗിക്കുന്നു.

ഈ ലേഖനം ഘടന, ഉപയോഗങ്ങൾ, വസ്തുക്കൾ എന്നിവ പരിചയപ്പെടുത്തുക മാത്രമല്ല, പൊതുവിജ്ഞാനം മുതൽ ആഴത്തിലുള്ള യുക്തി വരെ വിശകലനം ചെയ്യുകയും ചെയ്യുന്നു.

1. റെസിലന്റ് ബട്ടർഫ്ലൈ വാൽവുകളെക്കുറിച്ചുള്ള അടിസ്ഥാന ധാരണ (സംക്ഷിപ്ത വിവരണം)

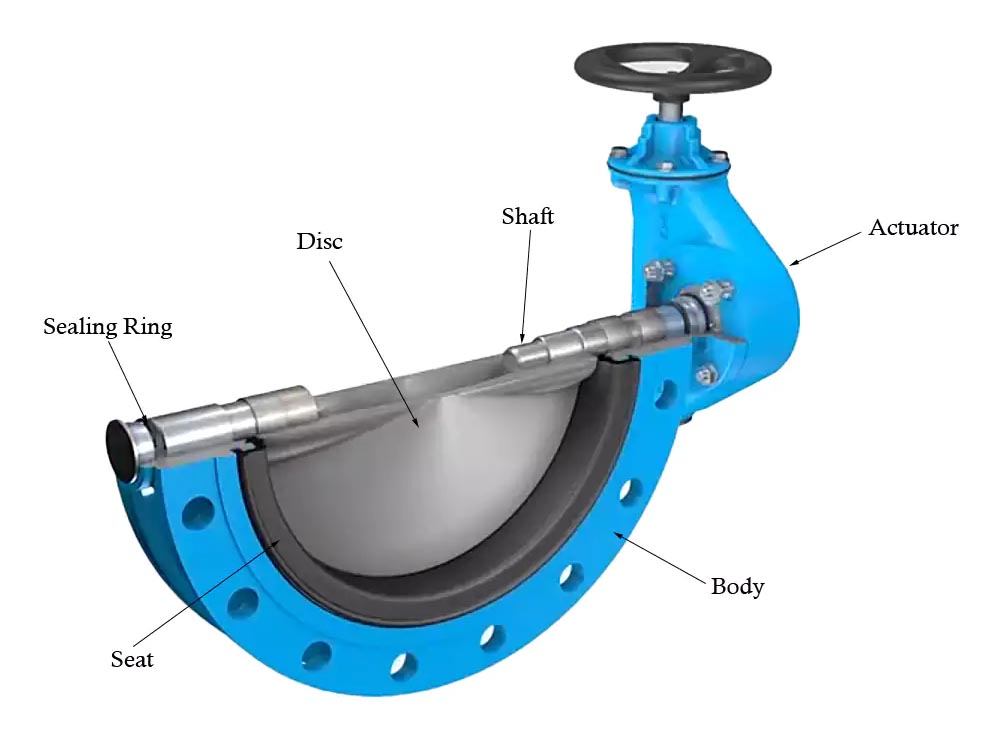

1.1 അടിസ്ഥാന ഘടന

വാൽവ് ബോഡി:സാധാരണയായി വേഫർ തരം, ലഗ് തരം അല്ലെങ്കിൽ ഫ്ലേഞ്ച്ഡ് തരം.

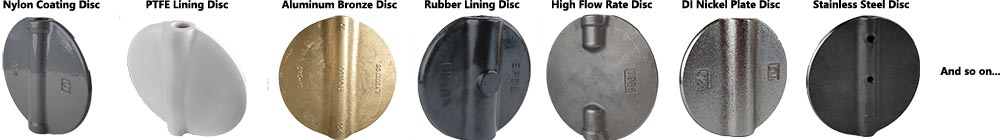

വാൽവ് ഡിസ്ക്:റബ്ബർ സീറ്റ് അടച്ചിരിക്കുമ്പോൾ കംപ്രസ് ചെയ്ത് ഒരു സീൽ ഉണ്ടാക്കുന്ന ഒരു വൃത്താകൃതിയിലുള്ള ലോഹ പ്ലേറ്റ്.

വാൽവ് സീറ്റ്:വാൽവ് ഡിസ്കുമായി ചേർന്ന് പ്രവർത്തിക്കുന്ന, NBR/EPDM/PTFE/റബ്ബർ ലൈൻഡ് പോലുള്ള ഇലാസ്റ്റിക് വസ്തുക്കൾ കൊണ്ട് നിർമ്മിച്ചത്.

വാൽവ് സ്റ്റെം:പ്രധാനമായും സിംഗിൾ-ഷാഫ്റ്റ് അല്ലെങ്കിൽ ഡബിൾ-ഷാഫ്റ്റ് ഡിസൈൻ ഉപയോഗിക്കുന്നു.

ആക്യുവേറ്റർ:ഹാൻഡിൽ, വേം ഗിയർ, ഇലക്ട്രിക്, ന്യൂമാറ്റിക്, മുതലായവ.

1.2 പൊതു സവിശേഷതകൾ

സീലിംഗ് ലെവൽ സാധാരണയായി സീറോ ലീക്കേജ് കൈവരിക്കുന്നു.

കുറഞ്ഞ ചെലവും വിശാലമായ ആപ്ലിക്കേഷനുകളും.

വെള്ളം, എയർ കണ്ടീഷനിംഗ്, HVAC, ലൈറ്റ് കെമിക്കൽ വ്യവസായങ്ങൾ തുടങ്ങിയ താഴ്ന്നതും ഇടത്തരവുമായ മർദ്ദ സംവിധാനങ്ങളിലാണ് കൂടുതലും ഉപയോഗിക്കുന്നത്.

2. റെസിലന്റ് ബട്ടർഫ്ലൈ വാൽവുകളെക്കുറിച്ചുള്ള തെറ്റിദ്ധാരണകൾ

2.1 സീലിംഗിന്റെ സാരാംശം റബ്ബറിന്റെ പ്രതിരോധശേഷിയാണ്.

"പ്രതിരോധശേഷിയുള്ള സീറ്റുകൾ സീലിംഗിനായി റബ്ബർ പ്രതിരോധശേഷിയെ ആശ്രയിച്ചിരിക്കുന്നു" എന്ന് പലരും വിശ്വസിക്കുന്നു.

സീലിംഗിന്റെ യഥാർത്ഥ സാരാംശം ഇതാണ്:

വാൽവ് ബോഡി + വാൽവ് സ്റ്റെം മധ്യ ദൂരം + വാൽവ് ഡിസ്ക് കനം + വാൽവ് സീറ്റ് എംബെഡിംഗ് രീതി

ഒരുമിച്ച് ഒരു "നിയന്ത്രിത കംപ്രഷൻ സോൺ" സൃഷ്ടിക്കുക.

ലളിതമായി പറഞ്ഞാൽ:

റബ്ബർ വളരെ അയഞ്ഞതോ വളരെ ഇറുകിയതോ ആകരുത്; ഇത് മെഷീനിംഗ് കൃത്യതയാൽ നിയന്ത്രിക്കപ്പെടുന്ന ഒരു "സീലിംഗ് കംപ്രഷൻ സോണിനെ" ആശ്രയിച്ചിരിക്കുന്നു.

ഇത് നിർണായകമായിരിക്കുന്നത് എന്തുകൊണ്ട്?

അപര്യാപ്തമായ കംപ്രഷൻ: അടയ്ക്കുമ്പോൾ വാൽവ് ചോർന്നൊലിക്കുന്നു.

അമിതമായ കംപ്രഷൻ: വളരെ ഉയർന്ന ടോർക്ക്, റബ്ബറിന്റെ അകാല വാർദ്ധക്യം.

2.2 കൂടുതൽ സ്ട്രീംലൈൻ ചെയ്ത ഡിസ്ക് ആകൃതി കൂടുതൽ ഊർജ്ജക്ഷമതയുള്ളതാണോ?

പൊതുവായ കാഴ്ച: സ്ട്രീംലൈൻ ചെയ്ത വാൽവ് ഡിസ്കുകൾ മർദ്ദനഷ്ടം കുറയ്ക്കാൻ സഹായിക്കും.

"ഫ്ലൂയിഡ് മെക്കാനിക്സ്" സിദ്ധാന്തമനുസരിച്ച് ഇത് ശരിയാണ്, പക്ഷേ റെസിലന്റ് ബട്ടർഫ്ലൈ വാൽവുകളുടെ യഥാർത്ഥ പ്രയോഗത്തിന് ഇത് പൂർണ്ണമായും ബാധകമല്ല.

കാരണം:

ബട്ടർഫ്ലൈ വാൽവുകളിലെ മർദ്ദനഷ്ടത്തിന്റെ പ്രധാന ഉറവിടം വാൽവ് ഡിസ്കിന്റെ ആകൃതിയല്ല, മറിച്ച് വാൽവ് സീറ്റ് റബ്ബറിന്റെ സങ്കോചം മൂലമുണ്ടാകുന്ന "മൈക്രോ-ചാനൽ ടണൽ ഇഫക്റ്റ്" ആണ്. വാൽവ് ഡിസ്ക് വളരെ നേർത്തതാണെങ്കിൽ മതിയായ കോൺടാക്റ്റ് മർദ്ദം നൽകുന്നതിൽ പരാജയപ്പെടും, ഇത് തുടർച്ചയായ സീലിംഗ് ലൈനുകൾക്കും ചോർച്ചയ്ക്കും കാരണമാകും.

ഒരു സ്ട്രീംലൈൻഡ് വാൽവ് ഡിസ്ക് റബ്ബറിൽ മൂർച്ചയുള്ള സമ്മർദ്ദം ചെലുത്തുകയും അതിന്റെ ആയുസ്സ് കുറയ്ക്കുകയും ചെയ്യും.

അതിനാൽ, മൃദുവായ ബട്ടർഫ്ലൈ വാൽവുകളുടെ രൂപകൽപ്പന സ്ട്രീംലൈനിംഗിനേക്കാൾ "സീലിംഗ് ലൈൻ സ്ഥിരത"ക്കാണ് മുൻഗണന നൽകുന്നത്.

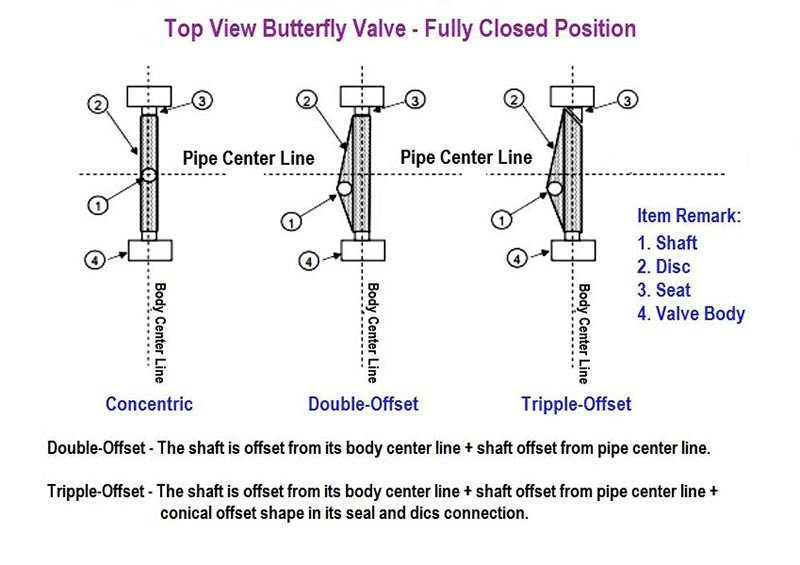

2.3 മൃദുവായ ബട്ടർഫ്ലൈ വാൽവുകൾക്ക് മധ്യരേഖാ ഘടന മാത്രമേ ഉള്ളൂ.

എസെൻട്രിക് ബട്ടർഫ്ലൈ വാൽവുകൾക്ക് മെറ്റൽ ഹാർഡ് സീലുകൾ ഉപയോഗിക്കണമെന്ന് ഓൺലൈനിൽ പലപ്പോഴും പറയാറുണ്ട്.

എന്നിരുന്നാലും, യഥാർത്ഥ ലോകത്തിലെ എഞ്ചിനീയറിംഗ് അനുഭവം കാണിക്കുന്നത്:

ഇരട്ട ഉത്കേന്ദ്രത റെസിലന്റ് ബട്ടർഫ്ലൈ വാൽവുകളുടെ ആയുസ്സ് ഗണ്യമായി മെച്ചപ്പെടുത്തുന്നു.

കാരണം:

ഇരട്ട ഉത്കേന്ദ്രത: വാൽവ് ഡിസ്ക് റബ്ബറിനെ അവസാന 2-3° അടയ്ക്കുമ്പോൾ മാത്രമേ സ്പർശിക്കുകയുള്ളൂ, ഇത് ഘർഷണം ഗണ്യമായി കുറയ്ക്കുന്നു.

കുറഞ്ഞ ടോർക്ക്, കൂടുതൽ ലാഭകരമായ ആക്യുവേറ്റർ തിരഞ്ഞെടുപ്പിലേക്ക് നയിക്കുന്നു.

2.4 റബ്ബർ സീറ്റിന്റെ പ്രധാന പരിഗണന "മെറ്റീരിയൽ നാമം" ആണ്.*

മിക്ക ഉപയോക്താക്കളും ഇതിൽ മാത്രം ശ്രദ്ധ കേന്ദ്രീകരിക്കുന്നു:

ഇപിഡിഎം

എൻബിആർ

വിറ്റോൺ (FKM)

എന്നാൽ ആയുർദൈർഘ്യത്തെ യഥാർത്ഥത്തിൽ ബാധിക്കുന്നത് ഇതാണ്:

2.4.1 തീര കാഠിന്യം:

ഉദാഹരണത്തിന്, EPDM ന്റെ ഷോർ എ കാഠിന്യം "മൃദുവായത കൂടുന്തോറും നല്ലത്" എന്നല്ല അർത്ഥമാക്കുന്നത്. സാധാരണയായി, 65-75 ആണ് ഒപ്റ്റിമൽ ബാലൻസ് പോയിന്റ്, താഴ്ന്ന മർദ്ദത്തിൽ (PN10-16) സീറോ ലീക്കേജ് കൈവരിക്കുന്നു.

വളരെ മൃദുവായത്: കുറഞ്ഞ ടോർക്ക് പക്ഷേ എളുപ്പത്തിൽ കീറിപ്പോകും. ഉയർന്ന മർദ്ദമുള്ള കൊടുമുടികളിലോ (>2 MPa) പ്രക്ഷുബ്ധമായ അന്തരീക്ഷത്തിലോ, മൃദുവായ റബ്ബർ അമിതമായി കംപ്രസ് ചെയ്യപ്പെടുന്നു, ഇത് എക്സ്ട്രൂഷൻ രൂപഭേദത്തിന് കാരണമാകുന്നു. കൂടാതെ, ഉയർന്ന താപനില (>80°C) റബ്ബറിനെ കൂടുതൽ മൃദുവാക്കുന്നു.

വളരെ ബുദ്ധിമുട്ടാണ്: സീൽ ചെയ്യാൻ പ്രയാസമാണ്, പ്രത്യേകിച്ച് താഴ്ന്ന മർദ്ദമുള്ള സിസ്റ്റങ്ങളിൽ (<1 MPa), റബ്ബർ ഒരു എയർടൈറ്റ് ഇന്റർഫേസ് രൂപപ്പെടുത്തുന്നതിന് വേണ്ടത്ര കംപ്രസ് ചെയ്യാൻ കഴിയാത്തതിനാൽ, ഇത് സൂക്ഷ്മ ചോർച്ചയിലേക്ക് നയിക്കുന്നു.

2.4.2 വൾക്കനൈസേഷൻ താപനിലയും ക്യൂറിംഗ് സമയവും

വൾക്കനൈസേഷൻ താപനിലയും ക്യൂറിംഗ് സമയവും റബ്ബർ മോളിക്യുലാർ ചെയിനുകളുടെ ക്രോസ്-ലിങ്കിംഗിനെ നിയന്ത്രിക്കുന്നു, ഇത് നെറ്റ്വർക്ക് ഘടനയുടെ സ്ഥിരതയെയും ദീർഘകാല പ്രകടനത്തെയും നേരിട്ട് ബാധിക്കുന്നു. സാധാരണ പരിധി 140-160°C, 30-60 മിനിറ്റാണ്. വളരെ ഉയർന്നതോ വളരെ കുറഞ്ഞതോ ആയ താപനിലകൾ അസമമായ ക്യൂറിംഗിനും ത്വരിതപ്പെടുത്തിയ വാർദ്ധക്യത്തിനും കാരണമാകുന്നു. ഞങ്ങളുടെ കമ്പനി സാധാരണയായി മൾട്ടി-സ്റ്റേജ് വൾക്കനൈസേഷൻ ഉപയോഗിക്കുന്നു (140°C-ൽ പ്രീ-ക്യൂറിംഗ്, തുടർന്ന് 150°C-ൽ പോസ്റ്റ്-ക്യൂറിംഗ്). 2.4.3 കംപ്രഷൻ സെറ്റ്

റബ്ബർ സ്ഥിരമായ സമ്മർദ്ദത്തിൽ (സാധാരണയായി 25%-50% കംപ്രഷൻ, 70°C/22h-ൽ പരിശോധിക്കുന്നു, ASTM D395) വിധേയമാകുകയും പൂർണ്ണമായും വീണ്ടെടുക്കാൻ കഴിയാതിരിക്കുകയും ചെയ്യുന്ന സ്ഥിരമായ രൂപഭേദത്തിന്റെ അനുപാതത്തെയാണ് കംപ്രഷൻ സെറ്റ് സൂചിപ്പിക്കുന്നത്. കംപ്രഷൻ സെറ്റിന് അനുയോജ്യമായ മൂല്യം <20% ആണ്. ഈ മൂല്യം വാൽവിന്റെ ദീർഘകാല സീലിംഗിനുള്ള "തടസ്സം" ആണ്; ദീർഘകാല ഉയർന്ന മർദ്ദം സ്ഥിരമായ വിടവുകളിലേക്ക് നയിക്കുന്നു, ഇത് ചോർച്ച പോയിന്റുകൾ സൃഷ്ടിക്കുന്നു.

2.4.4 ടെൻസൈൽ ശക്തി

എ. ടെൻസൈൽ ഫ്രാക്ചറിന് മുമ്പ് റബ്ബറിന് താങ്ങാൻ കഴിയുന്ന പരമാവധി സ്ട്രെസ് ആണ് ടെൻസൈൽ സ്ട്രെങ്ത് (സാധാരണയായി >10 MPa, ASTM D412), ഇത് വാൽവ് സീറ്റിന്റെ തേയ്മാനം പ്രതിരോധത്തിനും കീറൽ പ്രതിരോധത്തിനും നിർണായകമാണ്. റബ്ബറിന്റെ ഉള്ളടക്കവും കാർബൺ ബ്ലാക്ക് അനുപാതവും വാൽവ് സീറ്റിന്റെ ടെൻസൈൽ ശക്തി നിർണ്ണയിക്കുന്നു.

ബട്ടർഫ്ലൈ വാൽവുകളിൽ, വാൽവ് ഡിസ്ക് എഡ്ജ് മൂലവും ദ്രാവക ആഘാതം മൂലവും കത്രികയെ ഇത് പ്രതിരോധിക്കുന്നു.

2.4.5 ബട്ടർഫ്ലൈ വാൽവുകളുടെ ഏറ്റവും വലിയ മറഞ്ഞിരിക്കുന്ന അപകടം ചോർച്ചയാണ്.

എഞ്ചിനീയറിംഗ് അപകടങ്ങളിൽ, ചോർച്ച പലപ്പോഴും ഏറ്റവും വലിയ പ്രശ്നമല്ല, മറിച്ച് ടോർക്കിലെ വർദ്ധനവാണ്.

സിസ്റ്റം പരാജയത്തിലേക്ക് നയിക്കുന്ന യഥാർത്ഥ കാരണങ്ങൾ ഇവയാണ്:

ടോർക്കിൽ പെട്ടെന്നുള്ള കുതിച്ചുചാട്ടം → വേം ഗിയർ കേടുപാടുകൾ → ആക്യുവേറ്റർ ട്രിപ്പിംഗ് → വാൽവ് ജാമിംഗ്

എന്തുകൊണ്ടാണ് ടോർക്ക് പെട്ടെന്ന് വർദ്ധിക്കുന്നത്?

- വാൽവ് സീറ്റിന്റെ ഉയർന്ന താപനില വികാസം

- റബ്ബറിന്റെ ജല ആഗിരണം, വികാസം (പ്രത്യേകിച്ച് നിലവാരം കുറഞ്ഞ ഇപിഡിഎം)

- ദീർഘകാല കംപ്രഷൻ മൂലം റബ്ബറിന്റെ സ്ഥിരമായ രൂപഭേദം.

- വാൽവ് സ്റ്റെമിനും വാൽവ് ഡിസ്കിനും ഇടയിലുള്ള വിടവിന്റെ തെറ്റായ രൂപകൽപ്പന.

- മാറ്റിസ്ഥാപിച്ചതിന് ശേഷം വാൽവ് സീറ്റ് ശരിയായി പൊട്ടിയിട്ടില്ല.

അതിനാൽ, "ടോർക്ക് കർവ്" വളരെ പ്രധാനപ്പെട്ട ഒരു സൂചകമാണ്.

2.4.6 വാൽവ് ബോഡി മെഷീനിംഗ് കൃത്യത പ്രധാനമല്ല.

മൃദുവായ ബട്ടർഫ്ലൈ വാൽവുകളുടെ സീലിംഗ് പ്രധാനമായും റബ്ബറിനെ ആശ്രയിച്ചിരിക്കുന്നുവെന്ന് പലരും തെറ്റായി വിശ്വസിക്കുന്നു, അതിനാൽ വാൽവ് ബോഡിയുടെ മെഷീനിംഗ് കൃത്യത ആവശ്യകതകൾ ഉയർന്നതല്ല.

ഇത് പൂർണ്ണമായും തെറ്റാണ്.

വാൽവ് ബോഡിയുടെ കൃത്യതയെ ബാധിക്കുന്നു:

വാൽവ് സീറ്റ് ഗ്രൂവ് ഡെപ്ത് → സീലിംഗ് കംപ്രഷൻ വ്യതിയാനം, തുറക്കുമ്പോഴും അടയ്ക്കുമ്പോഴും എളുപ്പത്തിൽ തെറ്റായ ക്രമീകരണത്തിന് കാരണമാകുന്നു.

ഗ്രൂവ് എഡ്ജിന്റെ അപര്യാപ്തമായ ചേംഫറിംഗ് → വാൽവ് സീറ്റ് ഇൻസ്റ്റാളേഷൻ സമയത്ത് സ്ക്രാച്ചിംഗ്

വാൽവ് ഡിസ്കിന്റെ മധ്യ ദൂരത്തിൽ പിശക് → പ്രാദേശികവൽക്കരിച്ച അമിത സമ്പർക്കം

2.4.7 "പൂർണ്ണമായും റബ്ബർ/PTFE ലൈനുള്ള ബട്ടർഫ്ലൈ വാൽവുകളുടെ" കാമ്പ് വാൽവ് ഡിസ്ക് ആണ്.

പൂർണ്ണമായും റബ്ബർ അല്ലെങ്കിൽ PTFE ലൈനിംഗ് ഉള്ള ഘടനയുടെ കാതൽ "നാശത്തെ പ്രതിരോധിക്കുന്നതായി തോന്നുന്ന ഒരു വലിയ പ്രദേശം ഉണ്ടായിരിക്കുക" എന്നതല്ല, മറിച്ച് വാൽവ് ബോഡിക്കുള്ളിലെ മൈക്രോ-ചാനലുകളിലേക്ക് മീഡിയം പ്രവേശിക്കുന്നത് തടയുക എന്നതാണ്. വിലകുറഞ്ഞ ബട്ടർഫ്ലൈ വാൽവുകളുടെ പല പ്രശ്നങ്ങളും റബ്ബറിന്റെ മോശം ഗുണനിലവാരം മൂലമല്ല, മറിച്ച്:

വാൽവ് സീറ്റും ബോഡിയും ചേരുന്നിടത്തുള്ള "വെഡ്ജ് ആകൃതിയിലുള്ള വിടവ്" ശരിയായി പരിഹരിച്ചിട്ടില്ല.

ദീർഘകാല ദ്രാവക മണ്ണൊലിപ്പ് → മൈക്രോക്രാക്കുകൾ → റബ്ബർ കുമിളകളും വീർക്കൽ

അവസാന ഘട്ടം വാൽവ് സീറ്റിന്റെ പ്രാദേശിക പരാജയമാണ്.

3. ലോകമെമ്പാടും റെസിലന്റ് ബട്ടർഫ്ലൈ വാൽവുകൾ ഉപയോഗിക്കുന്നത് എന്തുകൊണ്ട്?

കുറഞ്ഞ വിലയ്ക്ക് പുറമേ, മൂന്ന് ആഴത്തിലുള്ള കാരണങ്ങൾ ഇവയാണ്:

3.1. വളരെ ഉയർന്ന തെറ്റ് സഹിഷ്ണുത

ലോഹ മുദ്രകളുമായി താരതമ്യപ്പെടുത്തുമ്പോൾ, റബ്ബർ സീലുകൾക്ക്, അവയുടെ മികച്ച ഇലാസ്തികത കാരണം, ഇൻസ്റ്റലേഷൻ വ്യതിയാനങ്ങൾക്കും ചെറിയ രൂപഭേദങ്ങൾക്കും ശക്തമായ സഹിഷ്ണുതയുണ്ട്.

പൈപ്പ് പ്രീഫാബ്രിക്കേഷൻ പിശകുകൾ, ഫ്ലേഞ്ച് വ്യതിയാനങ്ങൾ, അസമമായ ബോൾട്ട് സമ്മർദ്ദം എന്നിവ പോലും റബ്ബറിന്റെ ഇലാസ്തികത ആഗിരണം ചെയ്യുന്നു (തീർച്ചയായും, ഇത് പരിമിതവും അഭികാമ്യമല്ലാത്തതുമാണ്, കൂടാതെ ദീർഘകാലാടിസ്ഥാനത്തിൽ പൈപ്പ്ലൈനിനും വാൽവിനും ചില കേടുപാടുകൾ വരുത്തും).

3.2. സിസ്റ്റത്തിലെ മർദ്ദത്തിലെ ഏറ്റക്കുറച്ചിലുകൾക്ക് ഏറ്റവും അനുയോജ്യമായ പൊരുത്തപ്പെടുത്തൽ

റബ്ബർ സീലുകൾ ലോഹ സീലുകൾ പോലെ "പൊട്ടുന്നവ" അല്ല; മർദ്ദത്തിലെ ഏറ്റക്കുറച്ചിലുകൾ ഉണ്ടാകുമ്പോൾ അവ സീലിംഗ് ലൈനിന് യാന്ത്രികമായി നഷ്ടപരിഹാരം നൽകുന്നു.

3.3. ഏറ്റവും കുറഞ്ഞ മൊത്തം ജീവിതചക്ര ചെലവ്

ഹാർഡ്-സീൽഡ് ബട്ടർഫ്ലൈ വാൽവുകൾ കൂടുതൽ ഈടുനിൽക്കുന്നതാണ്, എന്നാൽ വിലയും ആക്യുവേറ്റർ ചെലവും കൂടുതലാണ്.

താരതമ്യപ്പെടുത്തുമ്പോൾ, റെസിലന്റ് ബട്ടർഫ്ലൈ വാൽവുകളുടെ മൊത്തത്തിലുള്ള നിക്ഷേപവും പരിപാലന ചെലവും കൂടുതൽ ലാഭകരമാണ്.

4. ഉപസംഹാരം

മൂല്യംപ്രതിരോധശേഷിയുള്ള ബട്ടർഫ്ലൈ വാൽവുകൾവെറും "സോഫ്റ്റ് സീലിംഗ്" അല്ല.

സോഫ്റ്റ്-സീൽഡ് ബട്ടർഫ്ലൈ വാൽവുകൾ ലളിതമായി തോന്നുമെങ്കിലും, ശരിക്കും മികച്ച ഉൽപ്പന്നങ്ങൾ എഞ്ചിനീയറിംഗ്-ഗ്രേഡ് കർശനമായ യുക്തിയുടെ പിൻബലത്തിലാണ് നിർമ്മിച്ചിരിക്കുന്നത്, അവയിൽ ചിലത് ഇവയാണ്:

കൃത്യമായ കംപ്രഷൻ സോൺ ഡിസൈൻ

നിയന്ത്രിത റബ്ബർ പ്രകടനം

വാൽവ് ബോഡിയുടെയും സ്റ്റെമിന്റെയും ജ്യാമിതീയ പൊരുത്തം

വാൽവ് സീറ്റ് അസംബ്ലി പ്രക്രിയ

ടോർക്ക് മാനേജ്മെന്റ്

ജീവിതചക്ര പരിശോധന

"മെറ്റീരിയൽ നാമം", "രൂപഘടന" എന്നിവയല്ല, മറിച്ച് ഗുണനിലവാരം നിർണ്ണയിക്കുന്ന പ്രധാന ഘടകങ്ങളാണിവ.

ശ്രദ്ധിക്കുക:* ഡാറ്റ ഈ വെബ്സൈറ്റിനെയാണ് സൂചിപ്പിക്കുന്നത്:https://zfavalves.com/blog/key-factors-that-determine-the-quality-of-soft-seal-butterfly-valves/

പോസ്റ്റ് സമയം: ഡിസംബർ-09-2025